Jaki cutter do tkanin wybrać w 2026 roku? – Poradnik

#Poradnik

07/01/2026

4 min

Cutter jednowarstwowy czy wielowarstwowy?

Pracując na co dzień z firmami produkcyjnymi, bardzo często słyszymy pytanie:

„Który cutter będzie lepszy – jednowarstwowy czy wielowarstwowy?”

I niemal zawsze odpowiedź brzmi tak samo:

to zależy.

Nie jest to unikanie odpowiedzi ani chwyt marketingowy. To techniczny fakt.

W technologii rozkroju nie istnieje rozwiązanie uniwersalne, bo każda krojownia pracuje w innych warunkach: na innym materiale, w innym rytmie produkcji i z innymi ograniczeniami organizacyjnymi.

Ten artykuł otwiera cykl „To zależy” – serię publikacji, w których odpowiadamy na pytania najczęściej pojawiające się podczas spotkań handlowych i analiz przedwdrożeniowych. Bez uproszczeń, bez sloganów – za to z liczbami i praktyką.

Jednowarstwowy vs wielowarstwowy – różnica, która zmienia całą krojownię

Wybór technologii cięcia to nie jest decyzja o samej maszynie.

To decyzja o:

- przepustowości krojowni,

- liczbie operatorów,

- kosztach eksploatacji,

- elastyczności produkcji w kolejnych latach.

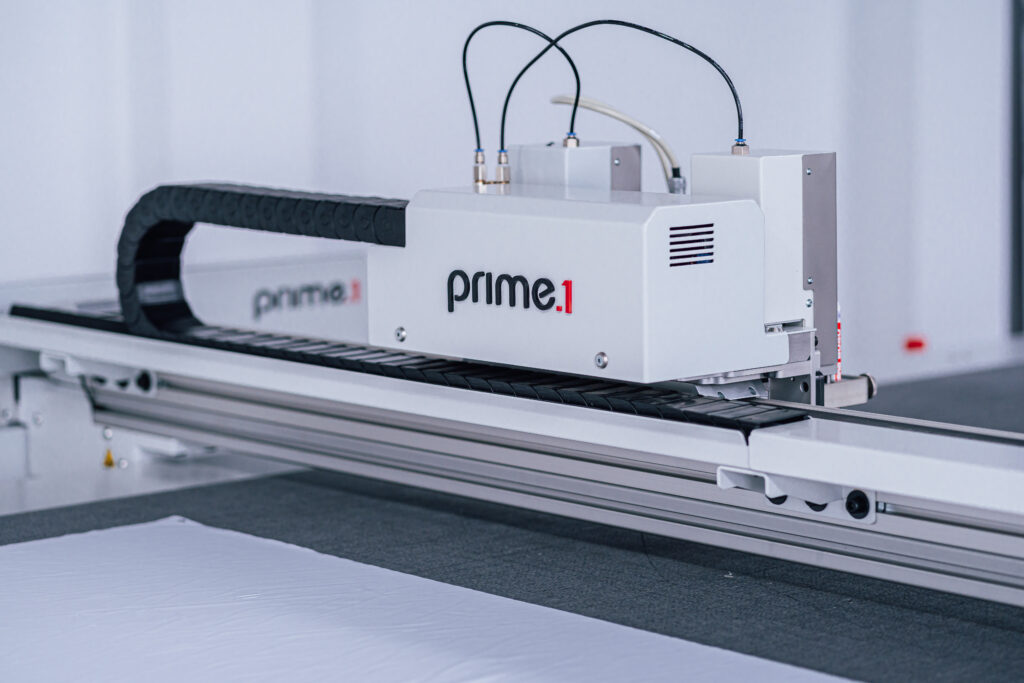

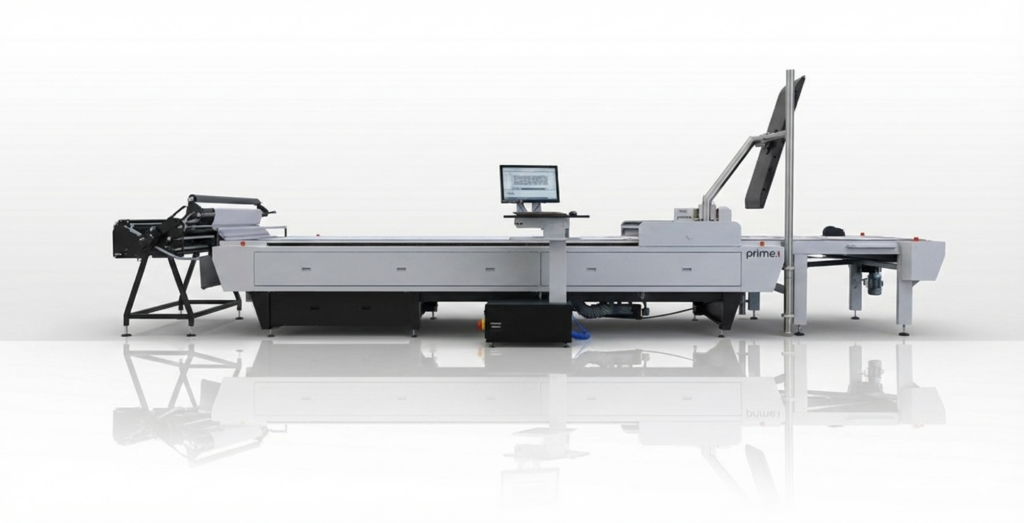

Cutter jednowarstwowy – szybkość i elastyczność

Technologia jednowarstwowa sprawdza się tam, gdzie kluczowa jest zmienność i szybka reakcja.

Typowe zastosowania:

- krótkie i średnie serie,

- produkcja na zamówienie,

- częste zmiany materiałów i wzorów,

- materiały z nadrukiem, raportem, kierunkiem włókna,

- prototypownie i działy R&D.

Cechy technologiczne:

- cięcie bezpośrednio z belki,

- brak potrzeby dodatkowych materiałów eksploatacyjnych (folia i papier),

- wysoka prędkość cięcia,

Wydajność:

- orientacyjnie 400–600 mb/zmianę,

ale realna wydajność zależy od liczby zmian wzorów i stopnia skomplikowania elementów.

Jednowarstwówka bardzo często „zarabia” nie tylko szybkością, ale brakiem strat materiałowych i krótkim czasem przygotowania produkcji.

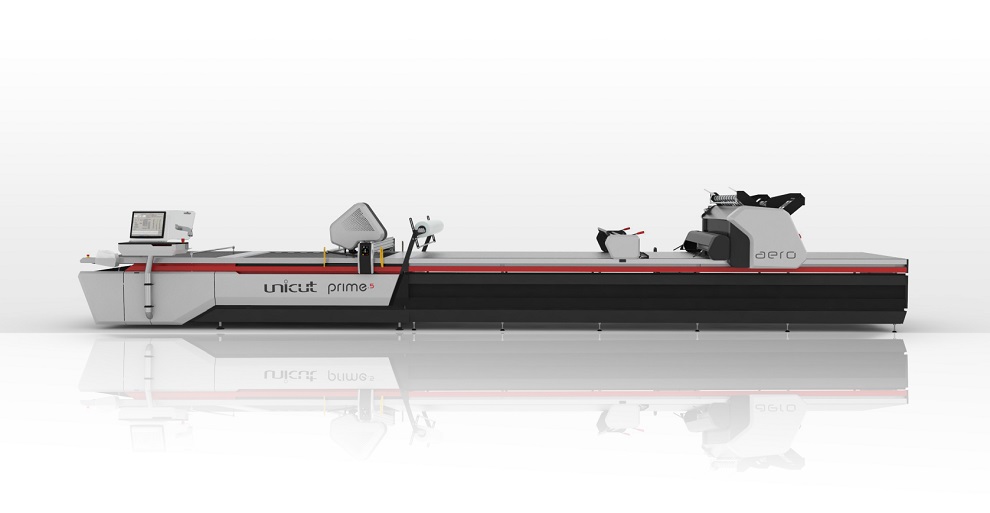

Cutter wielowarstwowy – przepustowość i niski koszt jednostkowy

Technologia wielowarstwowa została stworzona do pracy ciągłej i powtarzalnej.

Typowe zastosowania:

- duże serie produkcyjne,

- powtarzalne modele,

- produkcja masowa (odzież, automotive, tekstylia techniczne, pościel).

- cięcie materiałów przestrzennych typu owatta

Cechy technologiczne:

- cięcie wielu warstw w jednym cyklu,

- konieczność lagowania i stosowania folii doszczelniającej(czasem dodatkowo papier jako pierwsza warstwa),

- wysoka stabilność procesu przy długich seriach.

Wydajność:

- 1000–1500 mb/zmianę,

a w odpowiednich warunkach nawet dużo więcej.

Należy jednak pamiętać, że:

- Folia, papier i przygotowanie nakładów generują stałe koszty eksploatacyjne,

- przy częstych zmianach modeli maszyna może pracować poniżej swojego potencjału.

A co z rozwiązaniami „pośrednimi”?

Coraz częściej spotykanym kompromisem są:

- wielowarstwowe cuttery z ograniczoną wysokością nakładu (np. 6–8 warstw),

- konfiguracje hybrydowe, łączące cechy obu technologii.

Takie rozwiązania:

- zajmują powierzchnię zbliżoną do jednowarstwówki,

- pozwalają pracować od 1 do kilku warstw,

- oferują wydajność nawet do 2000 mb/zmianę przy zachowaniu elastyczności.

W praktyce są wybierane przez firmy, które:

- dziś produkują krótkie serie,

- ale planują wzrost wolumenów w ciągu 2–3 lat.

Branża to za mało – liczy się rzeczywisty proces

Częsty błąd przy wyborze technologii to myślenie kategorią branży.

Tymczasem dwie firmy z tej samej branży mogą potrzebować zupełnie różnych rozwiązań.

Przykład – meble tapicerowane:

- Firma A: kilka modeli, duże serie – wielowarstwówka pracuje optymalnie.

- Firma B: produkcja jednostkowa, różne tkaniny – kilka jednowarstwówek daje większą przepustowość całego działu.

Materiał główny to nie wszystko

Przy analizie opłacalności często pomija się:

- owatę,

- filc,

- wigofil,

- pianki,

- warstwy techniczne.

Po ich zsumowaniu okazuje się, że:

- łączny metraż do cięcia uzasadnia technologię wielowarstwową,

nawet jeśli sam materiał główny nie wskazywałby na taki wybór.

Dlaczego odpowiedź zawsze brzmi „to zależy”?

Bo poprawna decyzja wymaga odpowiedzi na kilka kluczowych pytań:

- Jakie są realne wolumeny dzienne i tygodniowe?

- Jak często zmienia się model lub materiał?

- Ile warstw faktycznie tniemy (łącznie z dodatkami)?

- Ile miejsca mamy w hali?

- Czy ważniejsza jest elastyczność czy maksymalna przepustowość/ wydajność?

Dopiero zestawienie tych danych pozwala dobrać technologię, a nie tylko maszynę.

Skontaktuj się z nami poprzez krótki formularz na naszej stronie a pomożemy ci dobrać odpowiednią maszynę pod twoją krojownie!